酸性镀铜光亮剂配方

酸性镀铜光亮剂配方

酸性镀铜工艺适用于作为装饰电镀层的中间镀层,用于电镀各种灯饰、五金工具和日用品,也广泛用于塑料电镀、PCB电镀和电铸等。由于镀液成分简单、成本低、电流效率高、允许电流密度大、沉积速度快、能获得极光亮和整平的镀层,且极具装饰效果而在生产中获得了广泛的应用,特别在装饰性电镀中,采用厚铜薄镍,是应对高价镍时代的有效方法。要达到酸性镀铜良好的效果和充分发挥其长处,关键在于光亮剂。

酸铜光亮剂的开发关键在于中间体的选择和复配。性能优良的光亮剂应具有光亮整平能力强、光亮范围宽、镀层应力小、延展性和韧性好、稳定且分解产物少、工作温度范围宽、不容易产生针孔麻点等特点。

酸性镀铜光亮剂中间体

酸铜光亮剂一般由载体、光亮剂、整平剂、润湿剂组成。

载体(分散剂):快速地吸附到所有受镀表面并均一地抑制电沉积,整平剂(a)和光亮剂(b)的交互作用导致产生均匀的表面光亮度。

载体在酸性镀铜电解液中,若单独加入光亮剂,对镀层的光亮效果不显著,还必须加入表面活性剂才能获得光亮和具有一定整平性的镀层。常用的有聚乙二醇、AE(多胺与环氧乙烷加成物)、DAE(脂肪胺与环氧乙烷加成物)、AEO(脂肪胺聚氧乙烯醚)、辛基酚聚氧乙烯醚(OP系列)等。除作为光亮剂的载体,有些还具有润湿、分散染料、细化晶粒的作用。

光亮剂(降低低电流区电阻,帮助低电流区铜增长):光亮剂主要成分为有机磺酸盐。常用的有SP(聚二硫二丙烷磺酸钠),它可以单独作为光亮剂使用,也可以和其它含-S-S-键的光亮剂配合使用,如BSP(苯基二硫丙烷磺酸钠)、HP(醇硫基丙烷磺酸钠)、TPS(聚二甲基酰胺基磺酸钠)等。

整平剂(抑制凸出区域的沉积,扩展了光亮剂的控制范围):整平剂多为杂环化合物和染料。常用的染料有甲基紫、藏花红、噻嗪类染料、三苯甲烷染料、聚合硫代染料(碱性黄)、吩嗪类染料等。最佳的吩嗪染料是健拿绿B、健拿黑R,它们具有较高的整平能力和较宽的光亮电镀范围。有的杂环化合物可以明显改善低区的光亮度和填平性能,又称低区光亮剂,如LEVELLER135Cu(聚乙烯亚胺的丙基磺酸盐)、EXP2887(聚酰胺的交链物)、JHP(交联聚酰胺水溶液)、GISS(聚乙烯亚胺烷基化合物)等。

酸性镀铜光亮剂复配方法

染料型酸性镀铜光亮剂一般由开缸剂(Mu)、整平剂(A)、光亮剂(B)组成。

开缸剂(Mu):开缸剂一般由载体、润湿剂、基础光亮剂、多硫发光材料等组成,载体和润湿剂的比例要多。主要作用是提高镀层的分散能力,防止高中电流区产生树枝状结晶,防止针孔、麻点的产生,还具有平衡整平剂、光亮剂的作用。

整平剂(A):整平剂一般由染料、低电流区光亮剂、染料分散剂等组成,侧重于填平和低区走位,特别是染料的配比。

光亮剂(B):光亮剂一般由载体、低区光亮剂和多硫发光材料组成,载体的比例少,多硫发光材料比例多,主要作用是在电流高区产生具有一定光亮度和整平性的镀层,防止电流过大时镀层烧焦。

酸性镀铜光亮剂组成

A:填平兼光泽走位。不足时,整个电流密度区的填平度会下降;过多时,填平度也会下降,尤其是低电流密度区与其它位置的镀层有明显的分界。日常消耗量为50~70ml/KAH。

B: 光亮剂。不足时,镀层易烧焦;过多时,低电位光亮度差。日常消耗量为50~70ml/KAH。 Mu:含润湿剂、酸铜基础光亮剂、载体等。不足时,低电流区走位变差,易起针孔;过量时,容易起雾。日常消耗量为10~30ml/KAH。

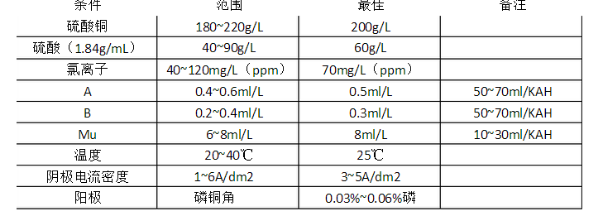

工艺配方及操作条件工艺配方及操作条件原料及操作条件 :

覆盖光亮区域试验:采用赫尔槽试验,试片背面绝缘,保持镀液温度25℃,以0.5A、20min打片,整片全光亮,低电流区没有分层、白雾或暗黑现象。

光亮剂使用寿命试验:试验目的是评价光亮剂分解产物对镀液的影响。用赫尔槽连续打片消耗试验。

保持温度25~26℃,以2A、10min进行赫尔槽连续打片,每一片的电镀面均采用280#砂纸均匀打磨,每槽镀液工作总计30A·H,即90张片,相当于每升镀液连续工作120AH。每打完一片按理论消耗量分别补充添加剂,每10AH进行一次过滤并分析、补充各成分。试验完毕后,观察试片镀层变化情况,从稳定性、清亮度、填平性能、是否起麻砂等方面进行综合评价。